T: +86-186-8927-7942

E: kemp@hangjin-machinery.com

E: kemp@hangjin-machinery.com

No. 107 Changning Road, Tongjing Town, Jiangning District, Nanjing, Jiangsu, China

Vistas: 0 Autor: El editor de sitios Publicar Tiempo: 2025-07-18 Origen: Sitio

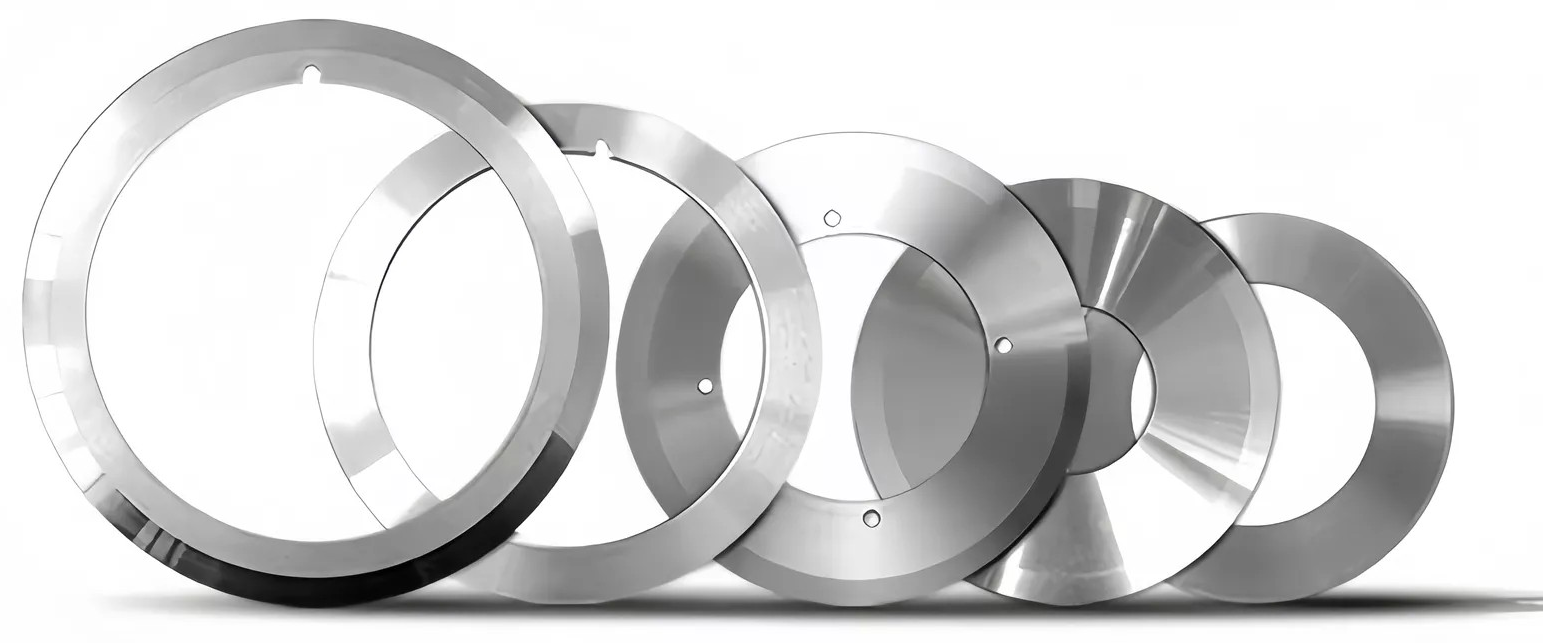

¿Alguna vez se ha preguntado cómo las industrias logran recortes de precisión en materiales como acero o textiles? Las cuchillas circulares son clave. Seleccionar la cuchilla circular correcta para aplicaciones industriales es crucial para la eficiencia y la calidad. En esta guía, aprenderá sobre diferentes tipos de cuchillas, aplicaciones y factores a considerar para un rendimiento óptimo.

Al seleccionar una cuchilla circular para uso industrial, conocer los tipos disponibles lo ayuda a combinar la cuchilla con sus necesidades. Las cuchillas circulares difieren principalmente por su material y construcción, lo que afecta la durabilidad, la velocidad de corte y los materiales que mejor manejan.

Las cuchillas de acero de alta velocidad son una opción popular para muchas aplicaciones industriales. Hecho de una aleación especial que conserva la dureza a altas temperaturas, las cuchillas HSS cortan metales como el acero y el aluminio de manera eficiente. Ofrecen buena resistencia y resisten el desgaste durante el uso continuo.

Las ventajas incluyen:

Rentable para el corte de metal general

Puede manejar velocidades de corte moderadas

Más fácil de afilar que las cuchillas de carburo

Sin embargo, se desgastan más rápido que las cuchillas con punta de carburo cuando cortan materiales más duros o abrasivos.

Las cuchillas con punta de carburo combinan la tenacidad del acero con la dureza de los insertos de carburo en los bordes de los dientes. Las puntas de carburo proporcionan resistencia al desgaste superior y mantienen la nitidez más larga que las cuchillas HSS. Estas cuchillas son ideales para cortar metales duros, compuestos y materiales abrasivos.

Beneficios clave:

Vida de cuchilla más larga y afilado menos frecuente

Velocidades de corte más rápidas posibles

Cortes más limpios con menos formación de rebabas

Tienden a costar más por adelantado, pero reducen el tiempo de inactividad y los costos de reemplazo con el tiempo.

Las palas de carburo sólidas se realizan completamente a partir de carburo de tungsteno, un material muy duro y resistente al desgaste. Estas cuchillas sobresalen en un corte de alta precisión y alto volumen de materiales duros como acero endurecido, compuestos y metales no ferrosos.

Las características incluyen:

Dureza y retención de borde excepcionales

Alta resistencia al calor y al desgaste

Adecuado para sistemas automatizados de corte de alta velocidad

Son más frágiles que las cuchillas de acero y requieren un manejo cuidadoso para evitar el astillado.

Algunas cuchillas circulares están diseñadas para usos industriales de nicho. Estas cuchillas especializadas pueden tener geometrías de dientes únicas, recubrimientos o materiales adaptados a tareas particulares, como cortar plásticos, textiles o productos alimenticios. Los ejemplos incluyen:

Cuchillas dentadas para cortar materiales fibrosos

Cuchillas recubiertas con superficies anticorrosiones o de baja fricción

Cuchillas con punta de cerámica para materiales no metálicos

Elegir una cuchilla especializada garantiza un rendimiento óptimo y extiende la vida de la cuchilla en entornos especializados.

Las cuchillas circulares son herramientas esenciales en muchas industrias, apreciadas por su precisión, eficiencia y versatilidad. Su diseño permite cortes rápidos y limpios, lo que los hace ideales para una variedad de tareas industriales. Exploremos las aplicaciones principales donde las cuchillas circulares sobresalen.

El corte es la función principal de las cuchillas circulares, utilizadas para cortar los materiales de manera rápida y precisa. Las industrias confían en estas cuchillas para manejar diversos materiales, como metales, plásticos, textiles y madera. Las cuchillas circulares proporcionan:

Recortes rápidos y consistentes que mejoran la productividad

Residuos de material mínimo a través del corte de precisión

Bordes limpios que reducen la necesidad de acabado secundario

El recorte implica refinar bordes o eliminar el exceso de material. Las cuchillas circulares con dientes finos y bordes afilados ayudan a lograr adornos lisos y precisos en telas, cuero, goma y metales. Esto mejora la calidad y la apariencia de los productos terminados.

La reducción se refiere a los materiales de corte en tiras estrechas, a menudo utilizadas en industrias de embalaje, papel y plástico. Las cuchillas circulares diseñadas para la corta típicamente tienen bordes biselados o sin dientes para crear cortes limpios y sin rebabas. También se llaman cuchillos de corte y son vitales para:

Cortar películas, láminas y papel en anchos precisos

Procesar hojas de plástico o caucho en tiras

Habilitando carreras rápidas y continuas

El corte implica cortar materiales en piezas uniformes, como productos alimenticios o barras de metal. Las cuchillas circulares proporcionan rebanadas consistentes y repetibles, esenciales para industrias como el procesamiento de alimentos y la fabricación de metales. Su movimiento rotativo garantiza cortes lisos incluso en materiales resbaladizos o densos.

La perforación significa crear una serie de pequeños agujeros o cortes para facilitar la desgarro o doblar los materiales. Las cuchillas circulares con geometría de dientes especializados son perfectas para perforar materiales de embalaje, plásticos o papel. Esta aplicación mejora la funcionalidad del producto y la conveniencia del usuario.

La puntuación implica hacer cortes o surcos poco profundos para guiar el plegado o la ruptura. Las cuchillas circulares pueden calificar materiales como vidrio, piedra, metal o cartón con alta precisión. La puntuación adecuada previene grietas o descansos no deseados, cruciales en el embalaje y la fabricación.

Las cuchillas circulares se adaptan a muchas necesidades de la industria más allá del corte general. Algunos ejemplos incluyen:

Procesamiento de alimentos: corteses, quesos, frutas y verduras con cuchillas higiénicas y resistentes a la corrosión

Textil y cuero: telas de recorte y división o cuero para ropa y tapicería

Plástico y caucho: componentes de reducción y configuración para productos automotrices o de consumo

Metalworking: corte de láminas de acero, tubos o perfiles de aluminio con cuchillas con punta de carburo para durabilidad

Papel y empaquetado: cartón de perforación, puntuación y recorte de cartón o películas para cajas y envolturas

Cada industria requiere cuchillas adaptadas a sus materiales y procesos. Seleccionar el tipo de cuchilla derecho, el diseño del diente y el material asegura un rendimiento óptimo y una vida útil más larga.

Seleccionar la cuchilla circular correcta para uso industrial significa equilibrar varios factores clave. Cada uno influye en la calidad de corte, la vida de la cuchilla y la eficiencia general. Desglosemos las consideraciones más importantes para ayudarlo a tomar la mejor decisión.

El tipo de material que planea cortar es el factor más crítico. Diferentes materiales requieren diferentes características de la cuchilla:

Metales: los metales duros como el acero o el aluminio necesitan cuchillas hechas de acero de alta velocidad o bordes con punta de carburo para durabilidad y nitidez.

Plásticos y compuestos: los materiales más suaves pueden requerir cuchillas con dientes más finos para evitar el astillado y el derretimiento.

Madera y textiles: las cuchillas con geometrías de dientes específicas reducen la astilla y la deshielo.

Productos alimenticios: acero inoxidable o cuchillas resistentes a la corrosión aseguran la higiene y evitan el óxido.

Comprender la dureza, el grosor y la abrasividad de su material lo guía hacia el tipo de cuchilla y el diseño de dientes.

El tamaño de la cuchilla debe coincidir con su máquina para una operación segura y eficiente. Las dimensiones clave incluyen:

Diámetro: elija el diámetro más pequeño que se adapte a su máquina para maximizar la rigidez de la cuchilla y reducir la vibración.

Espesor: debe ser proporcional al diámetro para garantizar la estabilidad y el corte preciso.

Bore (agujero de cenador): debe encajar de forma segura en el huso de la máquina para evitar bambolear.

El uso de una cuchilla con dimensiones incorrectas puede causar malos cortes, desgaste excesivo o incluso riesgos de seguridad.

La forma y el número del diente afectan directamente la calidad y la velocidad de corte:

Recuento de dientes: más dientes producen cortes más suaves pero cortan más lento. Menos dientes cortan más rápido pero dejan bordes más ásperos.

Forma del diente: las opciones incluyen el bisel superior alternativo, el bisel superior, la rutina de triple chip y más. Cada uno se adapta a diferentes materiales y estilos de corte.

Chaflán: algunos dientes tienen cementeros o interruptores de chips para reducir el fuego y mejorar la eliminación de chips.

Seleccionar la geometría del diente derecha equilibra la velocidad de corte, la calidad del acabado y la longevidad de la cuchilla.

Los recubrimientos mejoran el rendimiento y la durabilidad de la cuchilla:

Resistencia al desgaste: los recubrimientos como el nitruro de titanio extienden la vida útil de la cuchilla al reducir la abrasión.

Fricción reducida: los recubrimientos de baja fricción ayudan a las cuchillas a cortar el enfriador y más rápido.

Protección contra la corrosión: esencial para las cuchillas utilizadas en entornos húmedos o corrosivos.

Prevención de residuos: algunos recubrimientos evitan la acumulación de material en la cuchilla, manteniendo la nitidez.

Elegir el recubrimiento correcto depende de su material y condiciones de funcionamiento.

Elegir el material adecuado para su cuchilla circular es crucial. Afecta la eficiencia de corte, la vida útil y la calidad del corte. Diferentes materiales se adaptan a diferentes tareas industriales, dependiendo de la dureza, la resistencia a la corrosión y las propiedades de desgaste. Exploremos los materiales comunes utilizados en las cuchillas circulares y sus beneficios.

El acero alto en carbono es una opción popular para las cuchillas circulares, especialmente donde se necesitan dureza y nitidez. Contiene un mayor porcentaje de carbono que el acero regular, lo que aumenta la dureza y la retención de bordes. Este material funciona bien para cortar metales, madera y plásticos más suaves.

Beneficios:

Duradero y sostiene un borde afilado para uso repetido

Más fácil de afilar que las cuchillas de carburo

Rentable para muchas aplicaciones industriales

Consideraciones:

Menos resistente a la corrosión, por lo que puede oxidarse si se expone a la humedad

No es ideal para materiales muy duros o abrasivos

Las cuchillas de acero inoxidable ofrecen una excelente resistencia a la corrosión, lo que las hace ideales para entornos húmedos o relacionados con los alimentos. Combinan hierro, carbono y cromo, lo que evita el óxido y mantiene los estándares de higiene.

Beneficios:

Resiste la corrosión y las manchas

Adecuado para el procesamiento de alimentos, el embalaje y las industrias médicas

Fácil de limpiar y mantener

Consideraciones:

Generalmente más suave que el acero o el carburo alto en carbono, por lo que los bordes pueden opacarse más rápido

Lo mejor para cortar materiales más suaves o donde la higiene es crítica

Las palas de carburo sólidas se realizan completamente a partir de carburo de tungsteno, un material muy duro y resistente al desgaste. Se destacan en un corte de materiales resistentes de alta precisión y alto volumen como acero endurecido, compuestos y metales no ferrosos.

Beneficios:

Dureza y retención de borde excepcionales

Alta resistencia al calor y al desgaste

Ideal para sistemas automatizados de corte de alta velocidad

Consideraciones:

Más frágil que las cuchillas de acero; Se necesitaba un manejo cuidadoso para evitar astillarse

Un costo inicial más alto, pero la vida más larga reduce la frecuencia de reemplazo

Las palas de cerámica, hechas principalmente de la cerámica de circonio, ofrecen ventajas únicas. Son extremadamente duros, mantienen la nitidez durante mucho tiempo y no se corroen porque no contienen hierro.

Beneficios:

Muy resistente al desgaste y mantener la nitidez

No corrosivo e ideal para el procesamiento de alimentos o químicos

Liviano y resistente al calor

Consideraciones:

Quebradizo y propenso a astillarse o romperse si se maneja mal

Típicamente utilizado para aplicaciones especializadas en lugar de corte general

| del material | la dureza | Resistencia a la corrosión de | mejor para | el costo |

|---|---|---|---|---|

| Acero con alto contenido de carbono | Moderado | Bajo | Madera, metales más suaves, plásticos | Bajo |

| Acero inoxidable | Moderado | Alto | Alimentos, envases, entornos húmedos | Moderado |

| Carburo sólido | Muy alto | Moderado | Metales endurecidos, compuestos | Alto |

| Cerámico | Alto | Muy alto | Alimentos, productos químicos, especializado | Alto |

Seleccionar la configuración ideal de la cuchilla circular depende en gran medida del material y la aplicación. Diferentes tipos de borde y geometrías de dientes se adaptan a diferentes necesidades de corte. La coincidencia de estas características garantiza un corte eficiente, una vida útil más larga y una mejor calidad del producto.

Las cuchillas circulares vienen con varios estilos de borde, cada uno diseñado para tareas de corte específicas:

Edge cuadrado: proporciona un borde fuerte y duradero ideal para corte general de uso general. Ofrece cortes limpios en materiales más duros como metales.

Afilado de un solo bevel: presenta un borde en ángulo, perfecto para cortar o anotar donde se requiere un corte preciso y afilado.

Roma a un solo bevel: tiene un borde angulado pero roma, útil para recortar o cortar materiales más suaves sin rasgar.

Double-break: ambos bordes son contundentes, ofreciendo durabilidad para las tareas de corte rugoso o división.

Doble afilado: ambos bordes son agudos, adecuados para materiales que necesitan cortes limpios y precisos en ambos lados.

DOBLE-SINGLE (afilado o contundente): combina bordes de bisel individuales en ambos lados, equilibrando la nitidez y la durabilidad para aplicaciones versátiles.

Elegir el tipo de borde derecho depende de la dureza del material, el grosor y la calidad del acabado necesaria.

Forma del diente y disposición influencia de la velocidad de corte, suavidad y eliminación de chips:

Estándar V: dientes triangulares simples que funcionan bien para el corte general.

Vari-Depth V: los dientes varían en altura, ayudando a reducir la vibración y mejorar la suavidad.

Hola/Lo V: alternando dientes altos y bajos para un corte rápido y un espacio libre de chips eficiente, ideal para plásticos y madera.

Chilopado: los bordes de los dientes redondeados minimizan el daño del material, bueno para materiales delicados.

Estilo de clavija: dientes pequeños y redondeados para recorte fino y acabados suaves.

Diente inclinado: dientes en ángulo diseñado para reducir las fuerzas de corte y mejorar el acabado de la superficie.

Doble-doble afilado: diseño de dientes complejo para alta precisión y cortes limpios en materiales duros.

Cada geometría se adapta a diferentes materiales y condiciones de corte. Por ejemplo, un patrón de diente Hi/Lo V sobresale al cortar plásticos suaves rápidamente, mientras que una cuchilla dental festoneada protege los telas frágiles del desgarro.

Comprender sus necesidades de corte ayuda a seleccionar la mejor configuración de la cuchilla:

Corte de metales duros: use cuchillas de borde cuadrado con dientes con punta de carburo y geometría de dientes estándar o inclinado para durabilidad y cortes limpios.

Materiales blandos de corte: los bordes afilados de un solo bevel combinados con dientes festoneados o estilo PEG reducen el desgarro y mejoran el acabado.

Recorte o puntuación: los bordes rectos de un solo bevel con geometría de dientes finos proporcionan un control preciso sin material dañino.

Cortes de división o rugos: los bordes de doble revisión con dientes gruesos ofrecen fuerza y longevidad para materiales difíciles.

Producción de alta velocidad: geometría del diente Hi/Lo V junto con la velocidad de equilibrio y la calidad de corte de los bordes afilados.

La configuración adecuada de la cuchilla también considera la compatibilidad de la máquina. El grosor y el diámetro de la cuchilla deben adaptarse a su equipo para evitar la vibración y garantizar la seguridad.

Seleccionar la cuchilla circular correcta para aplicaciones industriales implica comprender los tipos de cuchillas, materiales y configuraciones. Considere que el material se corta, las dimensiones de la cuchilla, la geometría de los dientes y los recubrimientos para un rendimiento óptimo. Para obtener más ayuda, consulte a expertos o fabricantes como Nanjing Hangjin Machinery Equipment Co., Ltd. para asegurarse de elegir la mejor cuchilla para sus necesidades. Sus productos están diseñados para mejorar la eficiencia y la productividad en diversos entornos industriales, proporcionando un valor y confiabilidad excepcionales.

A: acero de alta velocidad (HSS), con punta de carburo, carburo sólido y cuchillas especiales.

R: Las cuchillas con punta de carburo son ideales para cortar metales duros debido a su resistencia al desgaste.

A: material que se cortará, dimensiones de cuchillas, geometría de dientes y recubrimientos de cuchillas.

R: Ofrecen una excelente resistencia a la corrosión y mantienen los estándares de higiene.